最先端クリクラプラント

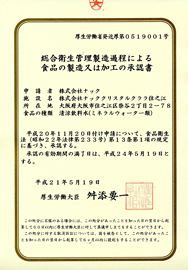

業界初のHACCP認証工場とは? クリクラプラント

全国のクリクラプラントから、安心でおいしいお水をお届けいたします!

クリクラプラント(工場)の特徴

【01】衛生的な施設設備

全てのクリクラプラントで基本となるのが5S活動。整理・整頓・清掃・清潔・躾を毎日繰り返すことにより、施設設備は衛生的に保たれています。また、クリクラ住之江プラントにおいて、厚生労働省よるHACCPシステム(総合衛生管理製造過程)の認証を受けています。

【02】製造ラインは全て管理区域内

【クリクラ】=製品水の製造工程はもちろん、空ボトルの入荷〜充填・密封〜保管の全工程が管理区域内で行われます。空中の浮遊菌や埃の数、衛生環境により区域分けを行い、【 汚染区域 ⇒ 準清潔区域 ⇒ 清潔区域 ⇒ 清浄区域 】の順に重要な工程に近付く程クリーン度をコントロールしています。

【03】オートメーション化された製造ライン

空ボトルの洗浄・殺菌から充填・密封工程まではオートメーション化。最終検査までは人手が加わらず、衛生的な製造ラインで【クリクラ】が出来上がります。

【04】重要な工程はクリーンルーム内

全ての製造工程が管理区域内で行われると共に、【クリクラ】の充填・密封ラインや材料のタンク等は、【クリーン度クラス100】の更に衛生的なクリーンルーム内にあります。

【05】専任検査員による全数検査

【クリクラ】の検査工程は、丁寧に1本1本行っています。空ボトルの外側、内側の汚れや異物はもちろん、内部の官能検査(臭気)や出来上がった【クリクラ】ボトルの目視検査においても専任検査員による全数検査を行っています。

衛生的な施設設備で、特に重要な工程はオートメーション化されたクリーンルーム内で行い、1本1本丁寧に全数検査を行う・・・

それが、クリクラプラントの特徴です。

クリクラの水ができるまで

クリクラはお客様へ安心、安全なお水をお届けするために日々徹底した品質管理を行っております。 宅配水業界で初めて厚生労働省より「総合衛生管理製造過程(HACCP)*1」の取得や、2011年には、宅配水業界最大規模の研究施設「クリクラ中央研究所」を設立しました。また2015年4月に稼動したクリクラ本庄工場において、国際的な食品安全の認証規格である「FSSC22000 *2」を取得しました。また全行程をオートメーション化しているのは、本庄工場だけとなります。

*1 HACCPとは、従来のような最終検査で製品の安全を確保しようとするのではなく、原料の入荷〜製造〜出荷に至るまでの全ての工程で、どのような危害要因があるのかを分析し、特にその危害要因を抑えるために重要であると判断した工程を連続的に監視(モニタリング)するシステムです。

(住之江工場にて取得)

*2 オランダの食品安全認証財団が開発し、GFSI(Global Food Safety Initiative)が承認した食品安全規格です。

HACCPシステムとは、従来のような最終検査で製品の安全を確保しようとするのではなく、原料の入荷〜製造〜出荷に至るまでの全ての工程で、どのような 危害要因があるのかを分析し(HA)、特にその危害要因を抑えるために重要であると判断した工程(CCP)を連続的に監視(モニタリング)し、製品の安全 を確保しようとする食品衛生管理システムです。このHACCPシステムの導入によって、不良品の出荷を未然に防ぐことができます。

HACCPについて詳しくはこちら